1. Introduzione

Nel 1949, nell’esercito americano qualcuno ha pensato di studiare una procedura per prevedere tutto ciò che sarebbe potuto andare storto in una missione di guerra ed eventualmente calcolarne gli effetti. Fu così introdotta la FMEA (o Analisi dei modi e degli effetti dei guasti, dall'inglese Failure Mode and Effect Analysis). Successivamente, negli anni 60 tale metodologia fu utilizzata nell’aeronautica e infine nel ’94, introdotta dalle più importanti case automobilistiche americane nello standard QS9000 (Una sorta di ISO 9001 ampliata e adattata all’industria automotive). Oggi la FMEA è parte integrante del sistema ISO/TS16949 che ha sostituito la vecchia QS 9000. E’ anche una procedura adottata da chi si orienta verso la Lean Production e il sistema Six Sigma.

2. Definizioni

Prima di procedere ad una descrizione dettagliata della FMEA ritengo opportuno definire preliminarmente alcuni termini che dovrò usare successivamente e che vengono spesso utilizzati all’interno di un Sistema Qualità (estratto dal Manuale del sei sigma – Rinaldo Tartari).

1. Affidabilità: attitudine di un prodotto ad adempiere alla funzione stabilita (espressa e non espressa);

2. Guasto: cessazione dell'attitudine connessa all'affidabilità e alla funzionalità dell'oggetto o processo;

3. Cause del guasto: situazioni che hanno causato il guasto. Sono rappresentate dai motivi di base del guasto o da ciò che può innescare il guasto (processi fisici, chimici o difetti di progetto, qualità e componenti inadeguati);

4. Modo di guasto: modalità in cui si manifesta il guasto in un componente o sistema. Ogni componente può avere più modi di guasto derivanti da varie cause; non è da confondersi con le cause del modo di guasto. Rappresenta la cessazione della funzionalità dell'oggetto in esame;

5. Effetto del guasto: conseguenze del guasto come rilevate dal consumatore o cliente. Sono le conseguenze che un modo di guasto ha sulla funzionalità del componente o sistema. Si possono distinguere tre modalità:

a. Effetto del guasto locale, sulla parte analizzata;

b. Effetto del guasto di prossimo livello, sulla parte o sistema superiore. Questo effetto diventa automaticamente l'effetto di guasto locale del componente/sistema di livello superiore;

c. Effetto del guasto finale, sul sistema complessivo;

6. Rilevabilità: esprime il metodo in cui un modo di guasto può essere scoperto in condizioni operative normali e prima che esso raggiunga il cliente, o durante la manutenzione, o durante le attività di controllo aziendali. Possono essere utilizzati dei metodi automatici di diagnosi (analisi delle vibrazioni, analisi infrarosso, analisi raggi "x", monitoraggio elettronico mediante sensori, SPC, ispezioni sul prodotto, ecc.).

3. Fmea a cosa serve

Quando si ha a che fare con il progetto di un nuovo articolo è fondamentale chiedersi, prima che si passi alla sua realizzazione, se esso possa contenere delle difettosità o un qualcosa che possa condurre a delle avarie. Se progettiamo un giocattolo destinato a bimbi con meno di due anni, possiamo ad esempio, verificare la sua pericolosità prima di costruirlo. Possiamo chiederci, tra le altre cose, se il giocattolo può dividere in pezzi più piccoli, tali da poter essere ingoiati dal bimbo. Oppure se contiene parti taglienti o ancora, se rompendosi, può costituire pericolo con i suoi pezzi. Possiamo chiederci se contiente parti tossiche e così via. Una delle prime applicazioni della FMEA fu nella missione APOLLO del 1969. Il poter prevedere anomalie e guasti è fondamentale soprattutto in quei casi dove costruire un prototipo è costoso o addirittura impossibile. Un bimbo che finisce all’ospedale per colpa di un giocattolo significa ritiro dal commercio di quell’articolo e denuncia dell’azienda produttrice con danni incalcolabili per l’azienda stessa. Se l’APOLLO avesse pesentato un guasto tale da impedire il suo rientro sulla Terra, sarebbe stato impossibile inviare un carro attrezzi nello spazio. La FMEA è una tecnica che ci permette di valutare preliminarmente l’affidabilità di un prodotto. Usando le parole riportate nelle norme di progetto della FIAT: L’analisi FMEA è una metodologia di analisi sistematica orientata ad evidenziare in fase preventiva le potenziali difettosità nell’utilizzo di un prodotto in esercizio. Per poter applicare questa tecnica vengono coinvolti tutti gli elementi in gioco, sia a livello di personale (progettisti, produzione, tecnici vari, marketing) sia a livello di documentazione (disegni, capitolati, specifiche tecniche, ecc.).

4. Tipi di FMEA

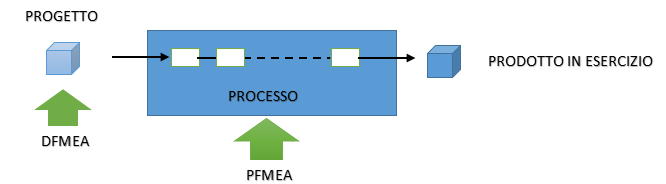

Esistono fondamentalmente due tipi di FMEA:

FMEA di prodotto (o progettazione) [Design FMEA];

FMEA di processo (processo produttivo che servirà a realizzare il prodotto) [Process FMEA].

La FMEA di prodotto dovrebbe essere utilizzata nei seguenti casi:

a.Tutti i nuovi componenti;

b. Componenti usuali utilizzati in nuove condizioni;

c. Componenti modificati.

La FMEA di processo dovrebbe invece essere utilizzata nei seguenti casi:

a. Tutti i nuovi processi/fasi di lavorazione (anhe nel caso di prodotti ottenuti con nuovi macchinari);

b. Macchine e attrezzature usuali utilizzate in nuove condizioni;

c. Processi modificati.

Da quanto appena esposto si deduce che la FMEA non si fa una volta e finisce lì, ma va continuamente aggiornata, seguendo le eventuali modifiche del prodotto e del processo.

Nelle aziende certificate, soprattutto del settore automotive, bisogna che la FMEA sia richiesta anche ai fornitori dei prodotti acquistati per i quali il fornitore stesso ha la totale responsabilità dell’industrializzazione, nonchè della produzione.

Come ultima annotazione di questo paragrafo vorrei che fosse chiaro che quando si parla di processo di produzione non si intende solo la sequenza delle fasi in cui viene realizzato il prodotto, ma anche la fase di accettazione della materia prima e la fase di stoccaggio e spedizione del prodotto finito.

5. Team che effua la FMEA

Il team che effettua la FMEA ha un leader che deve corrispondere al responsabile del progetto/processo. Questo deve convocare tutti i responsabili delle aree direttamente coinvolte nel progetto. Queste aree dovrebbero includere almeno:

a. assemblaggio;

b. fabbricazione;

c. progettazione;

d. analisi / prova;

e. affidabilità;

f. materiali;

g. qualità;

h. servizio e fornitori;

i. zona di progettazione: responsabile delle componenti acquistate;

l. zona del successivo assemblaggio (nel caso il progetto/processo riguardi una componente da fornire ad un Cliente per essere utilizzato in un progetto più grande.

Nella FORD, la squadra che partecipa alla FMEA è spesso separata in due gruppi: il gruppo “core” e il gruppo “support”. Il core team è coinvolto in tutte le fasi della FMEA ed è responsabile di tutte le azioni che influenzano il progetto sia da un punto di vista tecnico che economico. Il support team è invece utilizzato solo in caso di necessità per fornire informazioni ed input specifici.

6. Fasi FMEA: scomposizione in codici parte/Funzione

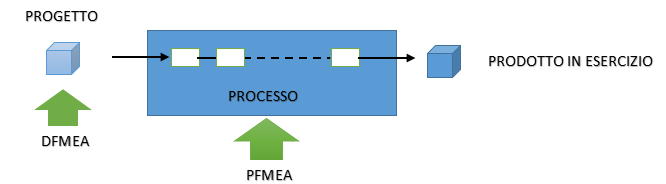

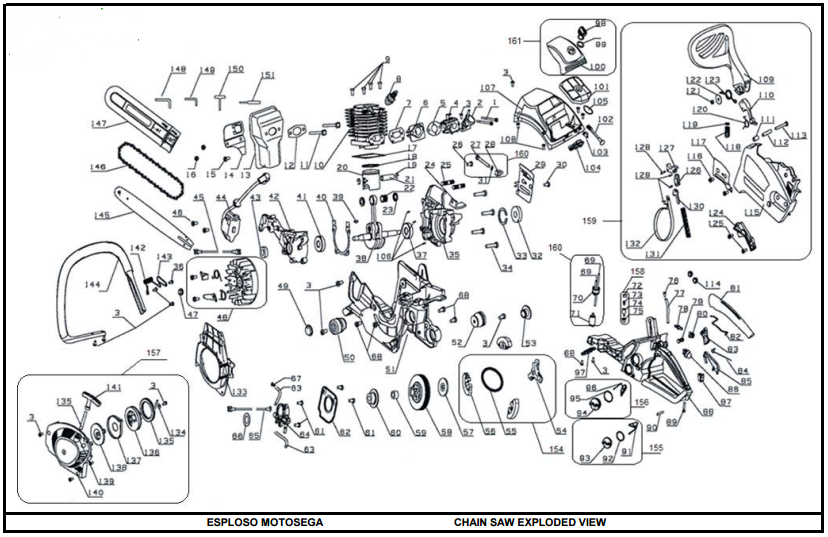

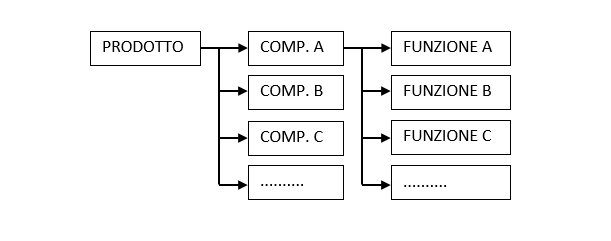

La prima fase della FMEA è innanzitutto scomporre il problema generale in problemi più piccoli. In altre parole, se voglio individuare sul progetto di una motosega le potenziali difettosità conviene scomporre quest’ultima nelle sue componenti e prenderle in considerazione separatamente. Attenzione perché la cosa non è sempre semplice, anzi...Qui di seguito, come esempio, l’esploso di una motosega

In generale, ad ogni componente è associato un codice prodotto. Qui di seguito la prima pagina della codifica dell’esploso precedente.

Fatto questo dobbiamo specificare per tale codice la sua funzione (e/o requisiti e/o caratteristiche). Ad esempio, il codice RG-11-MS380 -008 corrisponde alla CANDELA. La sua funzione è quella di scoccare una scintilla per innescare l’accensione della miscela aria-carburante. Un codice può anche avere più di una funzione. In tal caso bisogna elencarle tutte.

Riassumiamo questa prima fase in uno schema:

Nel caso di una FMEA di processo quello che viene messo sotto esame non è il prodotto ma le fasi di lavorazione che portano alla sua realizzazione. Si parte sempre scomponendo il prodotto nelle sue singole componenti, ma poi, per ognuna di esse deve essere esaminato il processo di realizzazione scomposto per fasi. Per ogni fase bisogna poi specificare la funzione (taglio, pressatura, molatura, curvatura, foratura, ecc.)

Ad esempio, per una semplice vite, il processo deve essere scomposto nelle fasi:

10. Accettazione della materia prima;

20. Decapaggio (bagno in acido per pulitura superficie);

30. Lubrificazione;

40. Trafilatura;

50. Stampaggio;

60.Tempra;

70. Trattamento termico;

80. Anotizzazione;

90. Controllo e inscatolamento;

100. Stoccaggio.

Come abbiamo già accennato nel paragrafo 4, se la vite è un prodotto di fornitura, la FMEA spetta al fornitore che è a tutti gli effetti responsabile della sua affidabilità.

Ma non basta. Le varie componenti che costituiscono il prodotto devono essere assemblate. Ed anche per questo processo occorre una FMEA a cui devono partecipare, in via di principio, i responsabili di progetto dei vari componenti. Più in generale, un prodotto può essere visto come un sistema costituito a cascata da sottosistemi che vanno assemblati fino a raggiungere le singole componenti. Ogni assemblaggio è un processo che deve essere scomposto per fasi specificando le funzioni.

Per effettuare la FMEA viene utilizzato un modulo standardizzato valido sia per il prodotto che per il processo. In questa prima fase vengono riempite le prime due colonne

7. Fasi FMEA: Modi di Gusto

Una volta definite le funzioni (e/o requisiti e/o caratteristiche) per ogni componente/fase di un sottosistema del prodotto dobbiamo cercare di individuare le possibili modalità di guasto.

Prima di andare avanti cerchiamo di precisare meglio cosa si intende per guasto. Per guasto si intende un componente o sistema complesso

a) non funzionante ;

b) che non corrisponde alle specifiche previste di progetto/processo;

c) che non espleta la funzione indicata nella tabella della FMEA.

Considerando tale definizione, il guasto non è qualcosa che debba in ogni caso essere rilevato dal Cliente che utilizza il prodotto.

Per modalità di guasto intendiamo invece la risposta alle domande:

1) Come potrebbe la componente/fase non essere conforme alle attese?

2) In che modo la componente/fase può perdere la capacità di assolvere alla funzione indicata?

Esempi di modalità di guasto di una componente sono:

USURA |

PERDITA DI SERRAGGIO | PERDITA DI PERFORMANCE |

| ROTTURA | PERDITA DI INCOLLAGGIO | CORROSIONE |

| DEFORMAZIONE | PERDITA DI LIQUIDI | DISALLINEAMENTO |

| CRENATURA | VIBRAZIONI | BRUCIATURA |

| PERDITA DI COMPONENTI | PERDITA DI COLORE |

Esempi di modalità di guasto di un processo sono:

| MATERIA PRIMA ERRATA | DEFORMAZIONE DOPO TRATT. TERMICO | TRATTAMENTO TERMICO NON CORRETTO |

| MATERIALE NON CONFORME | CORPI ESTRANEI | CONTATTI DIFETTOSI |

| SOFFIATURA DI FUSIONE | INTERFERENZA | VERNICIATURA INADEGUATA |

| COLATA DIFETTOSA | MONTAGGIO ERRATO | ROTTURA DI STAMPAGGIO |

| POROSITA' | ELASTICITA' INSUFFICIENTE | MANCATA ADESIONE |

| IMPURITA' MATERIALE | SALDATURA DIFETTOSA | MANCATA CONNESSIONE |

| CRICCATURA | PARTICOLARE OMESSO IN FASE DI MONTAGGIO | COLLEGAMENTO ELETTRICO DIFETTOSO |

| STIRAMENTI LAMIERA | FUORI TOLLERANZA | FUORI CENTRATURA |

| FILETTATURA INCOMPLETA | SEGNI UTENSILI/RIGATURE | FRAGILITA' |

| FORO MANCANTE | RIVESTIMENTO SUPERFICIALE ERRATO | RIVESTIMENTO SUPERFICIALE INADEGUATO |

| RACCORDI INSUFFICIENTI | DIMENSIONI NON A DISEGNO | CONDIZIONI PROVA ERRATE |

| RUGOSITA' ECCESSIVA | CONTROLLO ERRATO/MANCANTE | DANNEGGIAMENTO IN FASE DI TRASPORTO |

| RUGOSITA INSUFFICIENTE | DANNEGGIAMENTO IN FASE DI STOCCAGGIO | PUNTI CALDI/FREDDI |

A questo punto alla tabella FMEA possiamo aggiungere una nuova colonna:

E’ fondamentale entrare nell’ottica che, i modi di guasto da riportare in tabella devono essere tutti quelli che si potrebbero verificare, indipendentemente dalla nostra propensione a considerarne alcuni molto improbabili o addirittura impossibili.

8. Team che effua la FMEA

E’ il momento di individuare gli effetti dei possibili modi di guasto.

DFMEA. Ad esempio, una cricca in una saldatura tra la flangia e uno dei tubi di scarico può provocare la fuoriuscita di gas di scarico in un punto improprio e come effetto può avere:

1. Rumorosità;

2. Vibrazioni;

3. Perdita di potenza;

4. Entrata di gas di scarico nell’abitacolo;

5. ecc.

L’effetto del modo di guasto rappresenta la manifestazione effettiva del problema così come lo percepisce il Cliente. Per cliente possiamo intendere l’utilizzatore finale del prodotto, oppure un cliente intermedio del processo di realizzazione del prodotto stesso. Ad esempio, se la fabbrica di motoseghe assembla solo le componenti acquistate da vari fornitori, esso rappresenta il cliente del fornitore di carburatori. L’effetto del modo di guasto dovrebbe sempre essere indicato in termini di sistema (la motosega), sottosistema (il carburatore) e componente (valvola a farfalla). Una valvola difettosa impedisce un ingresso adeguato d’aria per comporre la miscela col carburante. Questo problema impedisce al carburatore di funzionare adeguatamente e come conseguenza la motosega tende a spegnersi continuamente ed ha difficoltà con l’accensione. Dunque si ha un degrado delle prestazioni del prodotto che a sua volta causa insoddisfazione nel cliente finale che lo ritiene di scarsa qualità.

PFMEA. L’effetto di un modo di guasto in un processo è quello che viene percepito in una fase di lavorazione successiva a quella in cui si verifica il guasto. Una flangia con un foro in posizione non corretta, impedisce al sistema a cui essa appartiene di essere assemblato adeguatamente ad un altro sistema. In altre parole, il modo di guasto (foro fuori centratura) causa l’effetto su una fase successiva di lavorazione (l’assemblaggio di due sistemi).

Esempi di effetti di modi di guasto su un veicolo rilevati dall’utilizzatore finale

| ARRESTO | PRESTAZIONI INSUFFICIENTI | MANCATO FUNZIONAMENTO (COMPONENTI) |

| OPERAZIONE INTERMITTENTE (COMPONENTI | DIFETTO ESTETIO | SURRISCALDAMENTO |

| RUMOROSITA' | PERDITA ACQUA/OLIO | SFORZO ECCESSIVO DI MANOVRA |

| DIFFICOLTA' CHIUSURA/APERTURA | INFILTRAZIONI GAS DI SCARICO / VAPORI COMB. | CONSUMO ACQUA/OLIO |

| SPIA AVARIA ACCESA | ORIENTAMENTO ERRATO FARI |

Ci sono poi effetti che riguardano più propriamente la sicurezza:

| GUIDA DIFFICILE | CATTIVA TENUTA DI STRADA | MANCATO COMANDO DELLO STERZO |

| MANCATO COMANDO ACCELERAZIONE | RISCHIO INCENDIO | PERDITA VISIBILITA' CONDUCENTE |

| PERDITA PERCEZIONE VEICOLO | RISCHIO PER TERZI NON TRASPORTATI | RISCHIO PER CONDUCENTE/PASSEGGERO |

| EMISSIONI/FUMOSITA' ECCESSIVA | FRENATA MANCANTE/NON CORRETTA | AVVIAMENTO ACCIDENTALE VEICOLO |

Aggiorniamo ora la nostra scheda della FMEA.

9. Fasi FMEA: Gravità dei Modi di Guasto (G)

Naturalmente, non tutti i modi di guasto hanno lo stesso effetto sul Cliente. E’ importante, quando si effettua la FMEA, non solo prevedere i modi di guasto e i suoi effetti ma anche valutare la gravità di quest’ultimi. Ciò è necessario al fine di modificare il processo o il progetto solo in quei casi dov’è realmente indispensabile, in modo da evitare costi inutili e perdite di tempo. Per stimare la gravità dell’effetto dei modi di guasto è stata introdotta una scala da 1 a 10 che indica cosa percepisce, o potrebbe percepire, il cliente con i cinque sensi, basandosi anche sui rischi a cui potrebbe essere sottoposto. Qui di seguito la tabella usata dalla General Motors per la DFMEA e la PFMEA:

| EFFETTO | GRAVITA' DELL'EFFETTO PERCEPITA DAL CLIENTE | GRAVITA' DELL'EFFETTO SUL PROCESSO | INDICE |

| PERICOLO SENZA PREAVVISO | Quando l’effetto del Modo potenziale di guasto influisce senza preavviso sul funzionamento sicuro del veicolo e / o comporta la mancata osservanza della regolamentazione governativa. | Può mettere in pericolo l'operatore (macchina o montaggio) senza preavviso. Fermo linea. | 10 |

| PERICOLO CON PREAVVISO | Quando l’effetto del Modo potenziale di guasto influisce con preavviso sul funzionamento sicuro del veicolo e / o comporta la mancata osservanza della regolamentazione governativa. | Può mettere in pericolo l'operatore (macchina o montaggio) con preavviso. Fermo linea. | 9 |

| MOLTO ALTO | Veicolo fermo | Il 100% del prodotto deve essere scartato o riparato in un reparto di riparazione con un tempo di riparazione maggiore di un'ora. | 8 |

| ALTO | Veicolo operativo ma con una forte riduzione delle performance. Il Cliente è molto insoddisfatto. | Il prodotto deve essere selezionato, e una parte (meno del 100%) deve essere scartata. Oppure, il prodotto o parte di esso deve essere riparato nel reparto riparazione con un tempo tra mezz’ora e un’ora. | 7 |

| MODERATO | Veicolo operativo ma con confort e/o costi di riparazione inaccettabili. Cliente insoddisfatto. | Una parte (meno del 100%) del prodotto deve essere scartato senza selezione o inviato al reparto riparazione (tempo di riparazione meno di mezz’ora) | 6 |

| BASSO | Veicolo operativo ma con confort e/o costi di riparazione accettabili. Leggera riduzione delle performance. Cliente un pò insoddisfatto. | Il 100% del prodotto deve essere rilavorato o riparato a fine linea senza essere inviato nel reparto riparazioni. | 5 |

| MOLTO BASSO | Presenza di cigolii, vibrazioni, sibili, rumorini vari. Difetti notati dalla maggior parte dei clienti (più del 75%). | Il prodotto deve essere selezionato. Una parte deve essere rilavorata (meno del 100%) ma non ci sono scarti | 4 |

| MINORE | Presenza di cigolii, vibrazioni, sibili, rumorini vari. Difetti notati dal 50% dei clienti. | Una parte (meno del 100%) deve essere rilavorato in linea, fuori postazione, senza produzione di scarti. | 3 |

| MOLTO MINORE | Presenza di cigolii, vibrazioni, sibili, rumorini vari. Difetti notati dal 25% dei clienti. | Una parte (meno del 100%) deve essere rilavorato in linea, in postazione, senza produzione di scarti. | 2 |

| NESSUNO | Effetto non notato | Piccoli inconvenienti sull’operatore o su una fase di lavoro senza conseguenze sostanziali | 1 |

Naturalmente ogni azienda può rimodellare questa tabella al proprio prodotto. Aggiorniamo la nostra tabella FMEA col nuovo parametro:

10. Fasi FMEA: Cause potenziali dei modi di guasto

Questa fase è il cuore della FMEA e bisogna sempre fare attenzione a non scambiare i modi di guasto per le cause che le hanno provocato altrimenti non si risale alla vera origine del problema. Per effettuare questa analisi si possono utilizzare metodologie come il “DIAGRAMMA CAUSA-EFFETTO” o “L’ALBERO DEI GUASTI”. Nella tabella FMEA bisogna elencare tutte le possibili cause per ogni modo di guasto. Le cause dovranno essere descritte in maniera coincisa, ma il più completa possibile, così che i rimedi siano orientati a cause pertinenti. In altre parole, la causa dell’anomalia evidenzia le ragioni per le quali il prodotto/processo si guasta; va ricercata essenzialmente in una non adeguatezza del Progetto / Processo agli obiettivi, oppure in una omissione.

Vediamo qualche esempio di cause di modi di guasto per una DFMEA indicate dalla GM:

| MATERIALE PREVISTO NON ADEGUATO ALL'USO | ISOLAMENTO TERMICO INSUFFICIENTE | GUARNIZIONI INADATTE AL MATERIALE ACCOPPIATO |

| DIMENSIONE COMPONENTE SUPERORE/INFERIORE AL NECESSARIO | FILETTATURA INADATTA | INSUFFICIENTE CAPACITA' DI LUBRIFICAZIONE |

| ISTRUZIONI DI MANUTENZIONE INADEGUATE | ALGORITMO DI CALCOLO NON CORRETTO | OVER-STRESSING |

| PREVISIONE DI VITA DEL PRODOTTO NON CORRETTA | ERRORE NEI PARAMETRI USATI NEL SOFTWARE | ECCESSIVO CALORE |

| TOLLERANZE NON ADEGUATE |

Vediamo invece qualche esempio di cause di modi di guasto per una PFMEA indicate dalla FIAT:

| MONTAGGIO ERRATO | LUBRIFICAZIONE INSUFFICIENTE | DANNEGGIAMENTO IN LINEA DI PRODUZIONE |

| COPPIA ERRATA | STARATURA MEZZO DI CONTROLLO | BLOCCAGGIO DIFETTOSO |

| ATTREZZAMENTO ERRATO | VELOCITA' AVANZAMENTO ERRATA | USURA STAMPI |

| RISCALDAMENTO UTENSILI | 'PRESSIONE IRREGOLARE ELETTRODI | CORSA IRREGOLARE MANDRINO |

| CONDIZIONI AMBIENTALI INADEGUATE | TRASPORTO INADEGUATO | IMBALLAGGIO INADEGUATO |

Andiamo ora ad aggiornare la nostra tabella FMEA

11.Fasi FMEA: Probabilità di accadimento del modo di guasto connesso alla causa

Dopo aver effettuato l’analisi dei modi di guasto, e dopo aver elencato tutte le possibili cause, si deve stimare la probabilità che quanto temuto si avveri. Questa probabilità deve considerare una combinazione di due situazioni: quella che si verifichi il guasto e quella che la causa sia proprio quella sotto esame. In altre parole la stima si deve compiere chiedendoci:

DFMEA: “quante probabilità ci sono che si determini un certo guasto in conseguenza di una determinata causa durante il periodo di vita del prodotto?”

Una cosa implicita nella precedente domanda è che la stima deve essere fatta assumendo che le cause del modo di guasto e il modo di guasto non siano rilevati prima che il prodotto raggiunga il cliente.

PFMEA: “quante probabilità ci sono che si determini un certo guasto in conseguenza di una determinata causa durante il processo di produzione? “

La stima viene effettuata facendo riferimento ad una scala del tipo mostrate qui di seguito e assegnando un indice da 1 a 10.

DFMEA: In questa fase può essere d’aiuto verificare se esiste una storia di componenti simili a quello sotto esame. Rispetto a quest’ultimi si vanno poi ad analizzare le eventuali modifiche della struttura e del tipo e condizioni di utilizzo.

PFMEA: In questa fase può essere d’aiuto verificare se esiste una storia di processi o fasi di processo simili a quello sotto esame. Rispetto a quest’ultimi si vanno poi ad analizzare le eventuali modifiche.

| DFMEA : INDICE DI PROBABILITA’ DI ACCADIMENTO DI UN MODO DI GUASTO LEGATO ALLA CAUSA | ||

| PROBABILITA' DI GUASTO | POSSIBILE TASSO DI GUASTO | P |

| MOLTO ALTA: GUASTI CONTINUI | >=100 ROTTURE PER 1000 pz | 10 |

| CIRCA 50 ROTTURE PER 1000 pz | 9 | |

| ALTA: GUASTI FREQUENTI | CIRCA 20 ROTTURE PER 1000 pz | 8 |

| CIRCA 10 ROTTURE PER 1000 pz | 7 | |

| MODERATA: ROTTURE OCCASIONALI | CIRCA 5 ROTTURE PER 1000 pz | 6 |

| CIRCA 2 ROTTURE PER 1000 pz | 5 | |

| CIRCA 1 ROTTURE PER 1000 pz | 4 | |

| BASSA: POCHE ROTTURE | CIRCA 0,5 ROTTURE PER 1000 pz | 3 |

| CIRCA 0,1 ROTTURE PER 1000 pz | 2 | |

| REMOTA:ROTTURE IMPROBABILI | CIRCA 0,010 ROTTURE PER 1000 pz | 1 |

| PFMEA : INDICE DI PROBABILITA’ DI ACCADIMENTO DI UN MODO DI GUASTO LEGATO ALLA CAUSA | ||

| PROBABILITA' DI GUASTO | POSSIBILE TASSO DI GUASTO | P |

| MOLTO ALTA: GUASTI CONTINUI | >=100 ROTTURE PER 1000 pz (<0,55 PPK) | 10 |

| CIRCA 50 ROTTURE PER 1000 pz (<0,65 PPK) | 9 | |

| ALTA: GUASTI FREQUENTI | CIRCA 20 ROTTURE PER 1000 pz (0,77 PPK) | 8 |

| CIRCA 10 ROTTURE PER 1000 pz (0,83 PPK) | 7 | |

| MODERATA: ROTTURE OCCASIONALI | CIRCA 5 ROTTURE PER 1000 pz (0,94 PPK) | 6 |

| CIRCA 2 ROTTURE PER 1000 pz (1,00 PPK) | 5 | |

| CIRCA 1 ROTTURE PER 1000 pz (1,10 PPK) | 4 | |

| BASSA: POCHE ROTTURE | CIRCA 0,5 ROTTURE PER 1000 pz (1,16 PPK) | 3 |

| CIRCA 0,1 ROTTURE PER 1000 pz (1,30 PPK) | 2 | |

| REMOTA:ROTTURE IMPROBABILI | CIRCA 0,010 ROTTURE PER 1000 pz | 1 |

Nella PFMEA viene spesso utilizzata, al posto delle “occorrenze” dei guasti, l’indice ppk che rappresenta la capacità del processo di rimanere entro i parametri prefissati di tolleranza per ottenere un prodotto privo di difetti. A questo indice verrà data ampia descrizione nei capitoli dedicati alla SPC (controllo statistico di processo).

Nella DFMEA, l’unico modo per ottenere una riduzione della probabilità che l’evento si verifichi è la prevenzione o il controllo delle cause/meccanismi della modalità di guasto tramite un cambiamento di progettazione o una modifica del processo di progettazione. Tipici metodi pratico sono l’introduzione o la modifica di elementi come i seguenti:

a) checklist di progettazione;

b) la revisione di progettazione;

c) la guida di progettazione;

d) test di laboratorio;

e) simulazioni matematiche e a livello software

f) realizzazione di prototipi;

g) ecc.

Nella PFMEA invece, per ottenere una riduzione della probabilità che si verifichi il guasto si può agire modificando il processo oppure migliorando i sistemi di controllo (Current Process Controll) che possono intercettare le eventuali anomalie. I sistemi di controllo possono essere integrati nelle macchine stesse utilizzate nel processo o possono essere di tipo manuale. Si possono distinguere tre tipi di controlli:

a) error-proofing (a prova di errore): il controllo viene fatto sul 100% del pezzi. In una linea di produzione, ad esempio, possono essere usati dei sensori che verificano, per ogni pezzo, il corretto serraggio di un bullone;

b) SPC in linea: cioè controlli di tipo statistico (ad esempio: ogni 10 pz lavorati in una certa fase 1 pz viene controllo al calibro);

c) Collaudo finale: controllo a fine processo.

Siamo all’ultima fase della compilazione del nostra tabella FMEA: dobbiamo stimare quante probabilità ci sono di intercettare i modi di guasto o l’insorgere delle cause al momento della loro occorrenza e prima che il prodotto raggiunga il cliente.

Sia nella FMEA di progetto che in quella di processo le modalità di controllo si possono raggruppare in tre tipologie:

1) Controlli che prevengono l’insorgere delle cause dei modi di guasto al fine di ridurre la possibilità che si verifichino;

2) Controlli che individuano le cause che portano a modi di guasto e dunque da tali controlli scaturiscono azioni correttive sul progetto/processo;

3) Controlli che individuano i modi guasti.

Credo sia intuitivo che l’approccio migliore alla riduzione dei guasti debba partire dalla prevenzione e solo successivamente all’individuazione. Per tale motivo è sempre opportuno, in fase di progetto /processo. innanzitutto prendere opportuni provvedimenti atti a prevenire l’occorrenza di un guasto e solo successivamente a predisporre sistemi di controllo che possano individuare l’accadimento di una causa o di un guasto. Faccio un esempio banale, riferito però al momento in cui il prodotto è già in possesso del cliente. Le automobili hanno un dispositivo di segnalazione che ci avvisa dell'insufficienza delll’olio motore. Ciò ci permette di individuare una causa del possibile modo di guasto che è la rottura del motore. Nel libretto di istruzioni ci viene però detto di fare un tagliando ogni 20.000 km e di controllare ogni tot km il livello dell’olio. Quest’ultimo è un modo per evitare di arrivare a creare la causa del guasto.

1) Controllo preventivo: verificare livello dell’olio ogni tot km;

2) Controllo delle cause del guasto: spia dell’olio;

3) Controllo del modo di guasto; spia anomalia motore.

In fase di progettazione o di studio del processo di produzione bisogna sempre partire perciò, compatibilmente con i costi, dal rendere “solido” il sistema usando materiali ed accorgimenti tali da impedire l’accadimento delle cause, piuttosto che predisporre sistemi di controllo. Questa premessa era necessaria per capire come eventualmente prevedere ed intercettare le cause e le modalità di guasto prima che il prodotto arrivi al cliente. Alla probabilità che si riesca a far questo viene assegnato un indice da 1 a 10 seguendo una tabella del tipo mostrata qui di seguito.

| RILIEVO | CRITERI: Probabilità di intercettazione in fase di PROGETTO | INDICE |

| Incertezza assoluta | Il controllo di progettazione non può e/o non riesce a rilevare una causa/meccanismo potenziale e una successiva modalità di guasto. Oppure non esiste alcun controllo di progettazione. |

10 |

| Molto remota | Possibilità molto remota che in fase di controllo del progetto si possa rilevare una causa/meccanismo potenziale e una successiva modalità di guasto. | 9 |

| Remota | Possibilità remota che in fase di controllo del progetto si possa rilevare una causa/meccanismo potenziale e una successiva modalità di guasto. | 8 |

| Molto bassa | Possibilità estremamente bassa che in fase di controllo del progetto si possa rilevare una causa/meccanismo potenziale e una successiva modalità di guasto. | 7 |

| Bassa | Possibilità bassa che in fase di controllo del progetto si possa rilevare una causa/meccanismo potenziale e una successiva modalità di guasto. | 6 |

| Moderata | Possibilità moderata che in fase di controllo del progetto si possa rilevare una causa/meccanismo potenziale e una successiva modalità di guasto. | 5 |

| Moderatamente alta | Possibilità moderatamente alta che in fase di controllo del progetto si possa rilevare una causa/meccanismo potenziale e una successiva modalità di guasto. | 4 |

| Alta | Possibilità alta che in fase di controllo del progetto si possa rilevare una causa/meccanismo potenziale e una successiva modalità di guasto. | 3 |

| Molto alta | Possibilità molto alta che in fase di controllo del progetto si possa rilevare una causa/meccanismo potenziale e una successiva modalità di guasto. | 2 |

| Quasi certa | Quasi certezza che in fase di controllo del progetto si possa rilevare una causa/meccanismo potenziale e una successiva modalità di guasto. | 1 |

| PROBABILITA' DI INTERCETTAZIONE IN FASE DI PROCESSO | ||||||

| RILIEVO | CRITERIO | TIPO ISPEZ. | SISTEMA DI RILEVAMENTO UTILIZZATO | INDICE | ||

| A | B | C | ||||

| Quasi impossibile | Assoluta certezza di non individuazione | X | Non può essere rilevato | 10 | ||

| Molto remota | I controlli, con alta probabilità non rilevano il problema | X | Il controllo è effettuato in maniera indiretta o a campione | 9 | ||

| Remota | I controlli hanno una scarsa possibilità di rilevamento | X | Il controllo è effettuato con una ispezione visiva (*) | 8 | ||

| Molto bassa | I controlli hanno una scarsa possibilità di rilevamento | X | Il controllo è effettuato con una doppia ispezione visiva (*) | 7 | ||

| Bassa | Possibilità di rilevamento | X | X | Il controllo è effettuato con metodi statistici (SPC) | 6 | |

| Media | Possibilità di rilevamento | X | Il controllo è effettuato per variabili (**) o con controllo dimensionale passa/non passa sul 100% dei pezzi dopo che il prodotto in lavorazione ha terminato una certa fase di lavoro | 5 | ||

| Media/alta | Buona probabilità di rilevamento | X | X | L’errore è intercettato durante le fasi successive (***) o (solo per errori dovuti ad un set-up errato) in fase di setup con controllo del primo pezzo | 4 | |

| Alta | Buona probabilità di rilevamento | X | X | Errore intercettato durante la fase di lavoro o nella fase successiva attraverso sistemi multilivello di controllo. Non si accettano pezzi non in tolleranza | 3 | |

| Molto alta | Certezza quasi assoluta di intercettazione | X | X | Errore intercettato durante la fase di lavoro con sistemi automatici di controllo e stop in caso di rilevamento difetti. Non sono ammessi pezzi fuori tolleranza | 2 | |

| Certo | Certezza assoluta | X | Il progetto/processo contempla un controllo a prova di errori | 1 | ||

Dove A: a prova di errore; B: misurazioni; C: controllo manuale |

||||||

(*) L'ispezione visiva è un metodo per il controllo della qualità che utilizza uno o tutti i sensi umani direttamente come visione, udito, tocco e odore e/o qualsiasi attrezzatura di ispezione non specializzata. Le ispezioni che richiedono apparecchiature speciali che a loro volta richiedono formazione e certificazioni particolari non sono generalmente considerate di controllo visivo.

(**) Il controllo per variabili è quando si effettua una misura dimensionale da cui scaturisce un numero. Misurare il diametro di un tubo con un calibro e rilevare una misura di 3,43 cm è un esempio di controllo per variabili. La parola “per variabili” ha il significato che la misura rilevata può essere variabile, anzi lo è sicuramente! Dipende dalla precisione dello strumento usato. Due tubi possono entrambi misurare 3,4 cm ma se uso uno strumento che rileva i decimi di mm può risultare che uno misura 3,43 e l’altro 3,39. Quando si usa questo tipo di controllo si stabilisce, in generale, una tolleranza del tipo 3,4 cm ± 0,5

***) In pratica si ha una specie di controllo automatico. Se il pezzo è sbagliato non può essere lavorato nella fase successiva. Ad esempio se si deve serrare una fascetta che nella fase precedente non è stata inserita è in teoria impossibile compiere tale operazione (parlo di teoria perché nella realtà una macchina potrebbe funzionare lo stesso “a vuoto” o un operatore distrarsi e saltare il pezzo).

A questo punto, la prima parte del nostro modulo FMEA è completo.

12 Fasi FMEA: Rilevabilità del modo di guasto e delle cause del modo di guasto

13 FMEA: Calcolo dell’Indice di Priorità del Rischio (IPR)

L’Indice di Priorità del Rischio (Risk Priority Number (RPN)) è il prodotto dei punteggi di “Probabilità” , “Gravità”, e “Rilevabilità” riportati nella tabella FMEA per ogni causa di guasto.

Poiché il numero di IPR ottenuti sono notevoli, soprattutto per analisi FMEA di sistemi complessi, occorrerà dare delle priorità d’intervento. Nei casi più semplici basterà partire dagli IPR più alti. Negli altri casi, si può scegliere, a parità di IPR, di dare più peso all’indice “gravità”. Si possono, in tal caso, anche costruire tabelle del tipo seguente:

Guasti con gravità 9/10 |

IPR ≥ 40 |

Guasti con gravità 7/8 |

IPR ≥ 100 |

Guasti con gravità 4/5/6 |

IPR ≥ 120 |

Guasti con gravità 1/2/3 |

IPR ≥ 150 |

Altre volte invece si preferisce trascurare il parametro di rilevabilità e costruire una “matrice delle priorità” basata sulla Gravità e la Probabilità.

nbsp;

Quando i dati sono tanti, conviene ricorrere all’Analisi di Pareto, e concentrarci sul 20% delle cause che crea 80% dei guasti (i dati naturalmente sono approssimativi).

14 Fasi FMEA: azioni correttive

Naturalmente non serve fare un’analisi dei possibili modi di guasto, delle loro cause e delle probabilità che l’evento si verifichi se poi non si attuano delle contromisure. Una volta calcolato l’indice IPR e fatta un’analisi, ad esempio con uno dei metodi su visti, bisogna cercare di ridurre l'IPR in modo da portarlo a valori accettabili, questi ultimi spesso frutto di un compromesso temporale ed economico. Ricordiamo che la FMEA è uno strumento fatto a monte dell’avvio della produzione del prodotto, cioè quando siamo ancora in fase di progetto o, al più in fase di prototipia. Per tale motivo, se vogliamo ridurre l’IPR dobbiamo agire sul progetto/processo in modo da:

- ridurre o eliminare la potenziale causa;

- migliorare i sistemi di rilevabilità della potenziale causa del modo di guasto;

- migliorare la rilevabilità del modo di guasto prima che raggiunga il cliente.

Una volta stabilite quali devono essere le azioni correttive da compiere, cioè fissato il COME, bisogna stabile CHI e entro QUANDO. Una volta che il progetto/processo è stato modificato si procede nuovamente con una FMEA nella quale si possono decidere nuove contromisure.

La FMEA deve essere rifatta ogni volta che si apporta una modifica al prodotto/processo.

Aggiorniamo per l’ultima volta la nostra scheda FMEA riportando le seguenti colonne:

Provvedimenti migliorativi raccomandati

descrivere brevemente i provvedimenti migliorativi raccomandati. Ogni singolo provvedimento deve essere specificato e chiaramente identificato evitando indicazioni generiche. In caso di provvedimenti impegnativi (in costi e tempi) si possono anche proporre più soluzioni tra cui l’ente responsabile potrà scegliere. Se nessuna azione correttiva è richiesta si può indicare NA e riportare la IPR già determinata.

Esempi di azioni correttive per un processo possono ad esempio essere:

- Eseguire analisi di capability study (Cp e Cpk);

- Ottimizzare la sequenza delle lavorazioni;

- Introdurre manutenzione programmata;

- Automatizzare controllo degli attrezzi;

- Ecc

Responsabilità e Tempistiche di attivazione previste

Indicare l’Ente e il nome del Responsabile dell’Attuazione delle azioni correttive raccomandate. Indicare le tempistiche dei provvedimenti migliorativi raccomandati: data prevista, termine delle prove il……, chiusura del problema il……,

Provvedimenti presi e tempistiche di realizzazione

Dopo che l’azione correttiva è stata introdotta descriverla brevemente (es. modificato il disegno, automatizzato controllo dimensionale.al 100%, ecc.) indicando gli opportuni riferimenti (n° di disegno..., ecc.), e l’effettiva data di introduzione. Se i provvedimenti raccomandati dovessero rilevarsi non fattibili (costi troppo alti, tempi troppo lunghi, ecc), va qui specificato il motivo, ovvero gli interventi alternativi concordati.

Stato di miglioramento

Qui viene riportata la stima prevista del nuovo IPR ottenibile in base ai provvedimenti migliorativi raccomandati (eventualmente più di uno e/o in alternativa)

15 Consigli sull'effettuazione della FMEA

- Premesso che per molte componenti la FMEA deve essere fatta dai fornitori delle componenti, è in ogni caso evidente che questa metodologia comporta un notevole dispendio di risorse. Per tale motivo è consigliabile applicarla solo nei casi davvero critici;

- Considerare solo modi di guasto reali: non serve nella maggior parte dei casi considerare situazioni irreali;

- Nella definizione del modo di guasto è bene, inizialmente, per evitare di confondere il modo di guasto con l’effetto o la causa, esprimere il modo di guasto come negazione della funzione/requisito della fase o del componente (ad esempio, per una guarnizione: il modo di guasto è “la guarnizione non tiene” -> l’effetto “perdita di liquido” --> la causa “materiale non adatto” o “dimensione non adatta” o “sistema di tenuta insufficiente per i parametri in gioco” );

- Sviluppare l’analisi in verticale e non in orizzontale, terminare una colonna completamente prima di passare alla successiva. Ogni colonna deve essere sviluppata in maniera indipendente;

- Assicurarsi che l’effetto sia visto dal punto di vista del cliente. L’effetto deve indicare che cosa percepisce il Cliente/fase del processo a valle.

16. Vantaggi e svantaggi dell'Analisi FMEA

Vantaggi FMEA:

1) Certezza che il team di progetto abbia considerato tutte le possibili cause di guasto preventivabili con metodologie tipo il diagramma di Ishikawa;

2) Aumento della conoscenza del prodotto;

3) Riunire in un unico documento di facile lettura tutte le conoscenze tecniche sviluppate dall’azienda e dunque la possibilità di sfruttarle come database storico per nuove progettazioni.

Svantaggi della FMEA:

1) Soggettività nel calcolo dell’indice di Priorità del Rischio (IPR);

2) Enormi risorse in termini di personale e di tempo per la sua effettuazione.

17. Esempio di FMEA

Qui di seguito un esempio di FMEA di progetto presa da una guida della GM,

18. Schema riassuntivo per l'effettuazione della FMEA

Qui di seguito uno schema riassuntivo per l'effettuazione della FMEA.